Lean Management (Manufacturing) jest określeniem systemu produkcji, który powstał w Toyota Motor Company w Japonii po drugiej wojnie światowej pod nazwą Toyota Production System. Nazwę Lean Manufacturing użyli po raz pierwszy Amerykanie, zainteresowani innowacyjnymi metodami organizacji pracy, dzięki którym Toyota w 2007 stała się największym producentem samochodów na świecie.

Lean Management w tłumaczeniu na język polski oznacza „Szczupłą Produkcję”. Jest to filozofia zarządzania, polegająca na nieustannym eliminowaniu marnotrawstwa, rozumianego jako wszelkie czynności i procesy nie dodające wartości do produktu z punktu widzenia klienta. Przykładami Marnotrawstwa są nadprodukcja, czekanie, chodzenie, wszelkie niezaplanowane przestoje maszyn, zapasy ponad minimalny stan, transport produktów, braki, itp. Wbrew częstemu mniemaniu, wdrażanie Lean Management nie oznacza redukcji w zatrudnieniu, lecz jest nieustannym zwiększaniem wydajności pracy, aby umożliwić przedsiębiorstwu konkurowanie z sukcesem na rynku i ciągły rozwój.

Koncepcja Lean ma zastosowanie we wszystkich działach przedsiębiorstwa, także niezwiązanych bezpośrednio z produkcją, jak sprzedaż, księgowość, dział techniczny, itp. Wszędzie tam gdzie zachodzi proces można wdrożyć Lean Management. Często sukces Lean w obszarach administracyjnych ma krytyczne znaczenie dla powodzenia przemian w całym przedsiębiorstwie.

W działaniach Lean Management uczestniczą wszyscy pracownicy przedsiębiorstwa, zaczynając od Prezesa Zarządu a kończąc na operatorach maszyn. Pracując w zespołach, pracownicy krok po kroku analizują istniejące „Mudy”, planują ich redukcję i wdrażają zaplanowane działania. Włączając coraz więcej osób w pracę zespołową oraz umożliwiając im czas na rozwiązywanie problemów przedsiębiorstwo przechodzi transformację swojej kultury pracy i staje się myślącą organizacją.

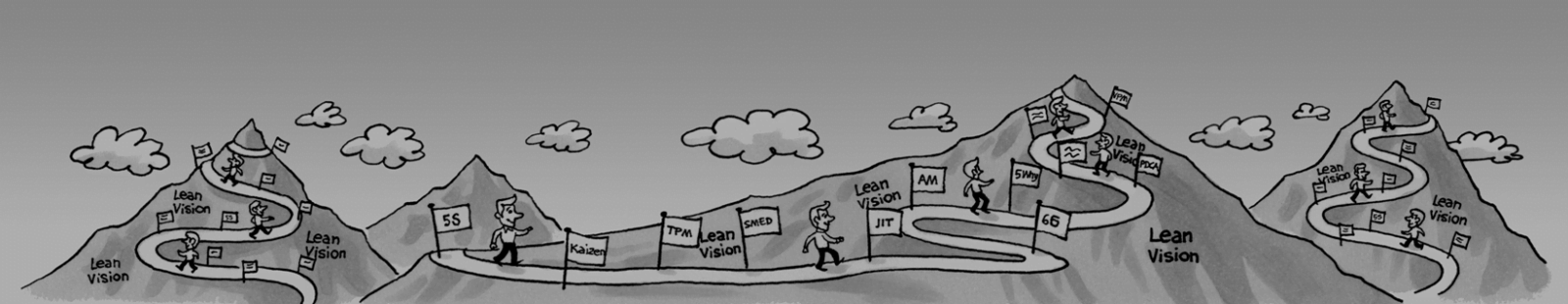

Program wdrożenia Lean Management będzie dopasowany do każdej firmy indywidualnie. Typowo główne bloki budujące to:

- Audyt Lean Management: zbadanie warunków wyjściowych w firmie, stworzenie planu zmian, oszacowanie kosztów i potencjalnych korzyści

- Szkolenie kierownictwa: przedstawienie filozofii Lean Management, narzędzi doskonalenia i programu zarządzania zmianą

- Planowanie wdrożenia: określenie strategii wdrażania, polityki, miar, marketingu i harmonogramu działań, warsztaty z kierownictwem

- Value Stream Mapping: stworzenie koncepcji działania firmy w Pull System

- Szkolenie załogi w podstawach Lean Management

- 5S: przeprowadzenie cyklu warsztatów wdrażających 5S

- Visual Performance Management: stworzenie wizualnego systemu mierzenia wskaźników operacyjnych

- Praca Standaryzowana: przeprowadzenie cyklu warsztatów wprowadzających standardy produkcyjne

- Kaizen Blitz: przeprowadzenie warsztatów redukujących marnotrawstwo w gniazdach montażowych

- SMED: skrócenie czasu przezbrojenia urządzeń

- Autonomous Maintenance (część TPM): przeprowadzenie cyklu warsztatów włączających operatorów w pomoc DUR, wdrożenie 7 kroków AM

- Planned Maintenance (część TPM): przeprowadzenie warsztatów w celu stworzenia profesjonalnego systemu utrzymania ruchu opartego na prewencji

- Problem Solving: rozwiązywanie większych problemów przy użyciu DAMAIC i narzędzi typu 5W2H, Ishikawa, 5Why, Pareto

- Lean Office: zmapowanie i usprawnienie procesów administracyjnych

Dla firm usługowych, program wdrożenia będzie podążał podobnym torem, z wyłączeniem wdrożenia narzędzi produkcyjnych jak SMED i TPM.

Symulacja Lean Manufacturing jest podstawowym szkoleniem przedstawiającym filozofię Lean Manufacturing oraz wdrażanie usprawnień na zasadach Pull System.

Uczestnicy biorą udział w grze symulacyjnej ilustrującej wdrażanie Lean na przykładzie fabryki produkującej samochody z klocków typu LEGO. W trakcie 3 rund tradycyjna produkcja na zasadach Push zostaje przekształcona w system wytwarzający wyłącznie na zamówienie klienta – Pull. Symulacja umożliwia spojrzenie na proces wytwarzania „z lotu ptaka” oraz praktyczne zaobserwowanie efektów eliminacji marnotrawstwa, zmniejszania wielkości partii produkcyjnych i działanie Kanban oraz Supermarketów.

Po każdej rundzie zostają obliczone rezultaty w następujących kategoriach: Lead Time, Wydajność, Jakość, Koszty oraz Zysk. Omówione zostają również inne narzędzia Lean Manufacturing: 5S, SMED, Poka-Yoke oraz TPM. Podkreślona zostaje kluczowa rola jakości i przestrzegania standardów. Szkolenie ilustrowane jest przykładami usprawnień z fabryk w Polsce i na świecie, które te narzędzia stosują.

Uczestnicy: max. 15 osób

Czas: 8 godzin

Program Szkolenia

- Wprowadzenie do Lean Manufacturing, historia systemu

- Symulacja Runda 1 – produkcja w symulowanej fabryce na zasadach Push System, obliczenie rezultatów rundy

- 7 rodzajów marnotrawstwa w produkcji, filozofia Just-In-Time

- Zmiana ustawienia produkcji po Rundzie 1, zastosowanie narzędzi: Kaizen Blitz, 5S, SMED, TPM do usprawnienia przepływu procesu

- Symulacja Runda 2 – produkcja w symulowanej fabryce po eliminacji marnotrawstwa, obliczenie rezultatów usprawnień

- Wyjaśnienie Pull System i Just-In-Time, redukcja zapasów w toku

- Kaizen ustawienia produkcji po Rundzie 2, balansowanie gniazd produkcyjnych, wprowadzenie Kanban i Supermarketów

- Symulacja Runda 3 – produkcja w symulowanej fabryce po wprowadzeniu Pull System, obliczenie rezultatów usprawnień

- Wdrożenie Lean Manufacturing w organizacji

Marnotrawstwo oznacza wartość nie-dodaną, czyli wszystkie operacje, które nie uczestniczą bezpośrednio w transformacji produktu do jego finalnego stanu lub zwiększają wartość w oczach klient. Podział marnotrawstwa na 7 głównych kategorii został stworzony przez Taiichi Ohno w Toyocie. Później Kategoria nr 8 została dodana do listy marnotrawstwa przez Amerykanów.

7 Kategorii Marnotrawstwa

Produkowanie więcej niż potrzebuje klient. Najpoważniejsze marnotrawstwo i przyczyna wielu innych jego rodzajów.

Wszelkie zapasy ponad minimalny stan wymagany do zapewnienia ciągłości produkcji.

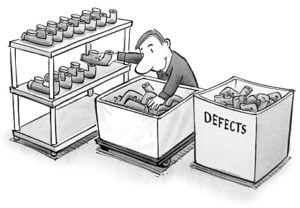

Wyroby niespełniające wymagań klienta, naprawa błędów.

Chodzenie, schylanie się, wyciąganie rąk.

ang. OVERPROCESSING: Wysiłek, który nie dodaje wartości; usprawnienia, które nie są wymagane przez klienta.

Jakikolwiek wolny czas spędzony bezproduktywnie z powodu nieefektywnej organizacji pracy.

Jakikolwiek ruch materiałów.

Niesłuchanie sugestii pracowników, nieprzeznaczanie środków na wdrażanie pomysłów.