| 3M | Muda = marnotrawstwo w procesie, Mura = nierówne obciążenie pracą, Muri = przeciążenie pracą |

| 4P | Philosophy, Process, People and Partners, Problem Solving – Filozofia, Proces, Ludzie i Partnerzy, Rozwiazywanie Problemów – model zarządzania Toyotą autorstwa J. Liker |

| 5S | Sortowanie, Systematyka, Sprzątanie, Standaryzacja, Samodoskonalenie. 5 zasad dotyczących tworzenia wizualnego i efektywnego środowiska pracy |

| 5Why | Metodologia dochodzenia do przyczyny źródłowej problemów polegająca na pytaniu 5 x Dlaczego |

| 5W2H | Kto, Co, Gdzie, Kiedy, Dlaczego + Jak, Jak dużo (ang. What, When, Where, Who, Who, Why, How, How Many), metodologia opisywania zdarzenia lub problemu |

| 8D | Eight Disciplines, 8-etapowa metodologia zapobiegania problemom jakościowym stosowana w Ford Motor Company |

| A3 Raport | Raport w formacie pojedynczej kartki A3, zmusza do raportowania tylko istotnych faktów |

| Andon | System natychmiastowego powiadamiania o problemie za pomocą sygnałów świetlnych, dźwiękowych |

| Autonomation | Jap. Jidoka, „Myśląca maszyna”, system powodujący automatyczne zatrzymanie urządzenia, jeżeli został wyprodukowany wadliwy produkt |

| Autonomous Maintenance | Autonomiczne Utrzymanie Ruchu, 7-etapowy program systematycznego zaangażowania operatorów produkcji w utrzymanie ruchu |

| BM | Breakdown Maintenance, działania w utrzymaniu ruchu oparte na zarządzaniu awariami |

| Buffer Stock | Bufor w supermarkecie związany z odbiegającymi od średniej wielkości zamówieniami klientów |

| CBM | Condition Based Maintenance, działania w ramach utrzymania ruchu oparte na kondycji maszyny |

| Continuous Flow | Produkowanie niezakłóconym ciągiem produkcyjnym, bez możliwości gromadzenia WIP |

| Cycle Stock | Bufor w supermarkecie związany z okresem oczekiwania na wyprodukowanie zlecenia |

| Deming, W. Edward | Amerykański specjalista w sferze zapewnienia jakości, uznawany za twórcę wielu narzędzi jakości, utożsamiany z kołem doskonalenia – PDCA |

| Discrete manufacturing | Przemysł gdzie produkowane są pojedyncze sztuki danego wyrobu, na maszynach lub w pracy manualnej Np. motoryzacja, produkcja mebli, maszyn, itp. Zobacz również „process industry” |

| DMAIC | Define, Measure, Analyze, Improve, Control. (Definiowanie, Mierzenie, Analiza, Usprawnienie, Kontrola). Metodologia usuwania przyczyn źródłowych problemów i doskonalenia procesu |

| DPMO | Defects Per Million Opportunities – ilość wadliwych części na milion możliwości powstania defektu |

| Drum-Buffer-Rope | Bęben-Bufor-Lina, metodologia sterowania produkcją pochodząca z Teorii Ograniczeń E. Goldratt’a |

| EEM | Early Equipment Management, Wczesne Zarządzanie Parkiem Maszynowym, program pozyskiwania nowych inwestycji |

| FIFO | First-In-First-Out, pierwszy wszedł, pierwszy wyszedł, metoda sterowania ciągiem produkcyjnym |

| FMEA | Failure Mode & Effects Analysis – metoda używana do szacowania występowania i ryzyka problemów |

| Focused Improvement | Patrz Problem Solving |

| Gemba | Miejsce wykonywania pracy, tam gdzie odbywa się proces: biuro, warsztat, fabryka lub magazyn |

| Heijunka | Poziomowanie obciążenia pracą, zapobiega pustym przebiegom i większemu niż pożądane obciążeniu |

| Hoshin | Metoda rozwoju, w którym polityka i cele są szeroko komunikowane, aby generować poparcie |

| IMPACT/EFFORT Matryca | Matryca rezultatów i wysiłku. Wykres pokazuje zależność pomiędzy kosztami wdrożenia a oczekiwanymi zyskami |

| Interwał | Typowy okres pomiędzy produkcją tego samego asortymentu, wynika z planu produkcji |

| Ishikawa, diagram | Wykres przyczynowo-skutkowy, rybiej ości, obrazujący wszystkie możliwe przyczyny powstawania problemu |

| JBS | Job Breakdown Sheet, instrukcja dla trenera do wykonywania czynności wg. SOP |

| Jidoka | patrz Autonomation |

| Just-In-Time | Dokładnie Na Czas. System produkcji, w którym produkty są dostarczane dokładnie w wymaganej ilości, w wymaganym miejscu i czasie |

| Kamishibai | Jap. Opowieść w formie wizualnej. Kami = papier, shibai = sztuka/dramat. Tablica Kamishibai wizualnie przedstawia na żywo stan danego aspektu zarządzania, np. kontrolę nad stosowaniem standardów. |

| Kanban | Jap. Karta, oznacza sygnał zapotrzebowania na dany asortyment |

| Kaizen | Ciągłe doskonalenie poprzez małe kroki |

| Kaizen Blitz | Typowo tygodniowy warsztat redukcji marnotrawstwa w procesie, w czasie którego wielofunkcyjny zespół analizuje stan obecny, wypracowuje plan usprawnień i od razu wdraża go w Gemba |

| Kick off | Ang. Rozpoczęcie, np. uroczystość rozpoczęcia wdrażania Lean Management |

| Kobetsu Kaizen | zobacz PSG |

| Layout | Rozplanowanie obszaru, np. produkcji lub biura |

| Lead Time | Czas przepływu produktu przez proces, liczony od momentu wejścia w proces, do momentu dostarczenia do kolejnego klienta |

| Lean Management / Manufacturing | Ogólna nazwa systemu zarządzania opartego na systematycznym eliminowaniu marnotrawstwa z procesów |

| Life Cycle Costing | Koszty użytkowania urządzenia w ciągu całego cyklu życia |

| Maintenance | Ang. Utrzymanie ruchu |

| Makigami | Jap. Rolka papieru. Technika mapowania przepływu procesu nieprodukcyjnego |

| Migawkowa, Analiza | Statystyczna technika polegająca na obserwacjach kategorii czynności wykonywanych przez pracowników |

| MRP | Materiał Resource Planning, ogólna nazwa systemów informatycznych sterujących produkcją biorąc pod uwagę harmonogram oraz wydolności procesów |

| MTBF | Mean Time Between Failures, średni czas pomiędzy awariami, miernik efektywności utrzymania ruchu |

| MTTR | Mean Time To Repair, średni czas usunięcia awarii, miernik efektywności utrzymania ruchu |

| MUDA | Jap. Marnotrawstwo, zobacz także 3M |

| Mleczarz | Doświadczony operator, odpowiedzialny za uzupełnianie supermarketów i rozwożenie komponentów na stanowiska |

| NVA – Non Value Adding | Ang. Niedodawanie wartości, zdefiniowane jako wszystkie czynności, które nie dodają wartości do produktu lub usługi z punktu widzenia klienta, patrz również VA |

| OEE | Overall Equipment Effectiveness, całościowy wskaźnik wydajności urządzenia, OEE = Dostępność x Osiągi x Jakość |

| One-Piece-Flow | Przepływ jednej sztuki. Optymalna elastyczność procesu zostaje osiągnięta dla partii wielkości jednej sztuki |

| Ohno, Taiichi | Pracownik Toyoty, uznawany za głównego twórcę wielu narzędzi Lean Manufacturing |

| Operational Excellence | Doskonałość operacyjna. Termin używany do określenia działalności firmy stosującej różne metodologie doskonalenia |

| OPL | One Point Lesson, lekcja jednopunktowa, prosta wizualna instrukcja dotycząca tylko jednego punktu |

| Output | Ang. Wynik, rezultat, np. procesu lub dobra osiągnięte na końcu projektu |

| Pacemaker | Proces produkcyjny nadający tempo przepływu materiałów dla całego strumienia wartości |

| PDCA | Plan-Do-Check-Act, Zaplanuj-Wdróż-Sprawdź-Zadziałaj, metodologia wdrażania małych usprawnień spopularyzowana przez Dr Deming’a |

| Poka-Yoke | „Głupochron”, urządzenia i metody zapobiegające powstaniu błędu lub automatycznie usuwające wady |

| Pareto zasada | 20% wszystkich przyczyn powoduje 80% wszystkich skutków |

| Planned Maintenance | Planowane Utrzymanie Ruchu, systematyka działań dla służb Utrzymania Ruchu |

| PSG – Problem Solving Groups | Również Focused Improvement. Metodologia rozwiązywania problemów przy użyciu zespołowych narzędzi analizy danych, oparta na PDCA lub DMAIC |

| Process industry | Przemysł, w którym przetwarzany surowiec na maszynach zmienia swoją postać. Charakterystyką jest produkcja partiami, np. przemysł chemiczny, spożywczy, farmaceutyczny, itp. Zobacz również „Discrete manufacturing” |

| Processing Time | Niezakłócony czas trwania czynności w procesie |

| PULL System | Zarządzanie produkcją na zasadzie uzupełniania zapasów skonsumowanych przez następujący proces. Patrz również PUSH |

| PUSH System | Zarządzanie produkcją na podstawie prognozy i generowania zleceń wynikających z określonych wydolności procesów i przewidywalnego zużycia materiałów |

| QX Matryca | Narzędzie standaryzacji postępowania przy rozwiązywaniu znanych problemów |

| RCM | Reliability Centered Maintenance, podejście do utrzymania ruchu skoncentrowane na zapobieganiu awariom |

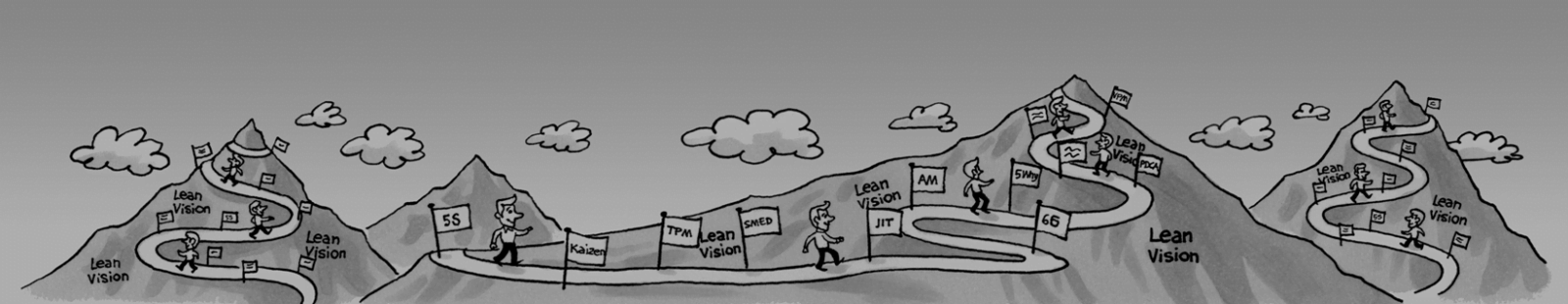

| Roadmap | Mapa drogowa, określenie używane dla planu wdrożenia narzędzi Lean Management |

| Safety | ang. Bezpieczeństwo |

| Safety Stock | Bufor w supermarkecie związany z zabezpieczeniem przed przestojami w ciągu produkcyjnym |

| Sensei | jap. nauczyciel |

| Sequenced Pull | Kontrolowanie zapasów w toku poprzez kolejki FIFO i ustaloną według zapotrzebowania klienta sekwencję planu produkcji |

| SMED | Single Minute Exchange of Die, jednocyfrowa wymiana formy, metodologia redukcji czasu przezbrojenia do mniej niż 10 minut |

| Six Sigma | Metodologia rozwiązywania problemów oparta na DMAIC, wspierana przez specjalistów: Black Belt, Green Belt |

| SPC | Statistical Process Control, statystyczna kontrola procesu, metody analizy wydolności procesu na podstawie analiz statystycznych próbek. Często używana do kontroli dostaw |

| Supermarket | Magazyn wewnątrz-operacyjny zarządzany poprzez Kanban |

| SDCA | Standardize-Do-Check-Act, standaryzuj-wdróż-sprawdź-zadziałaj, cykl wdrożenia standardów |

| Shutdown Maintenance | Okresowe wykonywanie większych przeglądów, konserwacji i remontów przy zatrzymaniu całej fabryki lub większości urządzeń |

| SOP | Standard Operating Procedure, standardowa instrukcja operacyjna, typowo w formie zdjęć i schematów |

| Spaghetti diagram | Mapowanie marnotrawstwa transportu przez narysowanie diagramu tras na schemacie layoutu obszaru |

| SQCDME | Safety-bezpieczeństwo, Quality-Jakość, Cost-Koszty, Delivery-dostawa, Morale-motywacja, Environment – Środowisko, kategorie miar stosowanych do monitorowania działalności organizacji |

| TAKT czas | Czas produkcji jednej sztuki aby synchronizować tempo produkcji ze sprzedażą |

| TBM | Time Based Maintenance, działania w utrzymaniu ruchu oparte na z góry określonym harmonogramie |

| Throughput czas | Czas operacji wytwarzania, od rozpoczęcia do zakończenia, zobacz Lead Time |

| TPM | Total Productive Maintenance, system utrzymania ruchu skoncentrowany na prewencji oraz zaangażowaniu operatorów produkcji |

| TPS | Toyota Production System, system organizacji produkcji w zakładach Toyoty, pierwowzór nazwy Lean Manufacturing |

| TOC | Theory Of Constraints, Teoria Ograniczeń stworzona przez E. Gooldratt’a, opiera się na usprawnianiu przepływu poprzez zarządzanie „wąskim gardłem” |

| TWI | Training Within Industry, metodologia szkolenia w nowych umiejętnościach opracowana w USA w okresie II wojny światowej |

| WIP | Work in Process, zapasy w toku |

| VA – Value Adding | Ang. dodawanie wartości, zdefiniowane jako wszystkie czynności które dodają wartość do produktu lub usługi z punktu widzenia klienta, patrz również NVA |

| VPM | Ang. Visual Performance Management, wizualne zarządzanie procesem opierające się na regularnych obchodach Gemba, wizualizacji wyników i kaskadowym systemie rozwiązywania problemów |

| VSM | Value Stream Mapping, technika mapowania przepływu procesu produkcyjnego |

| WCM | World Class Manufacturing, Produkcja na poziomie klasy światowej. Określenie często stosowane zamienne z Lean Manufacturing |

| Work Combination Chart | Wykres łączenia pracy człowieka i maszyny |

| Zero Quality Control | Jakość wbudowana w proces oparta na inspekcji u źródła, cechująca się metodami i narzędziami, które albo zapobiegają powstaniu błędu albo wykrywają wadę zanim przedostanie się do dalszego etapu procesu. Zobacz Poka-Yoke oraz Jidoka |

| |

| |