Total Productive Maintenance (TPM) oznacza w dosłownym tłumaczeniu Całościowe Utrzymanie Ruchu. TPM włącza pracowników produkcji i działu utrzymania ruchu we wspólne działania przeciwko stratom obniżającym wydajność parku maszynowego. Celem TPM jest osiągnięcie ZERO usterek maszyn, ZERO problemów jakościowych oraz ZERO wypadków przy pracy.

W skład Programu TPM wchodzą działania w pięciu głównych obszarach:

Eliminacja 6 Dużych Strat poprzez pracę w wielofunkcyjnych zespołach – Focused Improvement (patrz Problem Solving)

Formalne włączenie pracowników produkcji w pomoc przy utrzymaniu ruchu

Zbudowanie systemu planowanych przeglądów, konserwacji i prewencji

Podnoszenie wiedzy i umiejętności operatorów i pracowników Działu Utrzymania Ruchu poprzez specjalistyczne szkolenia

Zbudowanie systemu zapewniającego projektowanie/zakup/produkcję sprzętu łatwego w obsłudze i utrzymaniu

Autonomous Maintenance

Autonomous Maintenance, oznaczające w dosłownym tłumaczeniu Autonomiczne Utrzymanie Ruchu, łączy funkcje operatorów i specjalistów z Działu Utrzymaniu Ruchu we wspólną odpowiedzialność za utrzymanie maszyn w idealnym stanie. Operatorzy stopniowo otrzymują specjalistyczną wiedzę dotyczącą budowy i funkcjonowania maszyn i używając swojego doświadczenia przejmują część dotychczasowych obowiązków DUR dotyczących czyszczenia, smarowania, inspekcji mechanizmów. Pozwala to wykwalifikowanym mechanikom i elektrykom na poświęcenie większej ilości czasu na wykonywanie planowanych konserwacji, przewidywanie awarii i ciągłą poprawę funkcjonowania maszyn.

Przekazywanie wiedzy operatorom i ich stopniowe włączanie w czynności Utrzymania Ruchu jest podzielone na 7 kroków. Cechą programu są również formalne przeglądy postępów działań.

Doprowadzenie maszyny do stanu pierwotnego poprzez znalezienie i usunięcie usterek w czasie generalnego czyszczenia wewnątrz i na zewnątrz.

Identyfikacja i usunięcie źródeł zanieczyszczeń oraz miejsc trudno dostępnych, aby skrócić czas poświęcany na czyszczenie maszyn.

Ustalenie wstępnych standardów czyszczenia, smarowania, usuwania luzów.

Stworzenie wstępnych standardów inspekcji urządzeń oraz szkolenie operatorów w ich wykonywaniu.

Połączenie standardów z Kroków 3 i 4, aby stworzyć optymalny system inspekcji, czyszczenia i utrzymania urządzeń. Redukcja czasów wykonywania czynności.

Przejęcie inspekcji i kontroli jakości przez operatorów i ciągła poprawa jakości produktu.

Ciągłe doskonalenie wypracowanych standardów, używanie miar do doskonalenia procesu.

Planned Maintenance

Planned Maintenance tworzy profesjonalny system utrzymania ruchu, skoncentrowany na działaniach prewencyjnych. Wdrożenie podzielone jest na 7 kroków:- Priorytetyzacja i dokumentacja maszyn, stworzenie systemu mierników

- Pomoc operatorom w doprowadzeniu maszyn do stanu nowości

- Systematyczna analiza źródeł awarii

- Stworzenie informatycznego systemu zarządzania prewencją

- Stworzenie standardów wykonywania prewencji oraz zarządzania częściami zamiennymi

- Predictive Maintenance – użycie narzędzi diagnostycznych do wykrywania problemów

- Używanie miar do ciągłego doskonalenia systemu

OEE

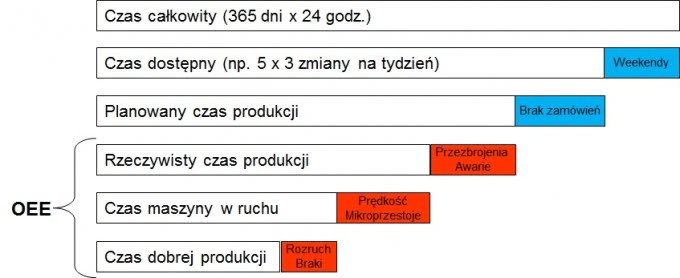

Postęp w TPM mierzy się głównie poprzez obliczanie OEE (Overall Equipment Effectiveness), który jest wskaźnikiem łączącym efektywność pracy, niezawodność maszyn i jakość procesu wytwarzania. Często stosowane mierniki obejmują również czas niezaplanowanego oraz zaplanowanego postoju maszyn, średni czas pomiędzy występowaniem awariami maszyn (MTBF) oraz szybkość reakcji na wystąpienie awarii (MTTR).

OEE mierzy poziom eliminowania sześciu głównych strat związanych z użytkowaniem maszyn:

1. Awaria – utrata funkcji maszyny, która wymaga naprawy

2. Przezbrojenie i regulacja – zmiana formatu lub warunków produkcji

3. Mikro-przestoje – krótkie zatrzymania maszyny niespowodowane awarią: blokady, zacięcia, itp.

4. Zmniejszenie prędkości maszyny – odchylenia od optymalnej prędkości

5. Wady jakościowe – produkcja wyrobów, które nie spełniają wymogów klienta

6. Rozruch produkcji – czas i straty materiałowe przy rozpoczęciu produkcji

OEE =

Dostępność (stosunek czasu operacyjnego do zaplanowanego czasu produkcji)

x Osiągi (wielkość produkcji w stosunku do optymalnej produkcji)

x Jakość (stosunek ilości dobrych do wszystkich produktów)

Przykład:

Czas zmiany: 8 godzin

Prędkość maszyny = 100 szt./godz.

Przezbrojenie: 1 godz.

Awaria = 2 godz.

Produkcja całkowita: 400 szt.

Braki: 5 szt.

OEE = 63% x 80% x 99% = 50%

Wdrożenie TPM

Japan Institute of Plant Maintenance sugeruje podzielenie programu wdrażania TPM na 12 kroków:

- Formalne ogłoszenie decyzji o rozpoczęciu programu

- Przeprowadzenie szkoleń wstępnych i kampanii informacyjnej

- Uformowanie infrastruktury wdrażania: Komitet Sterujący, Trenerzy, osoby wspomagające

- Stworzenie polityki wdrażania i określenie celów

- Ułożenie Roadmap (Master plan) dla projektu

- Uroczyste rozpoczęcie programu

- Wdrożenie Focused Improvement, Autonomous Maintenance i Planned Maintenance na liniach/maszynach pilotażowych

- Wdrożenie zaawansowanych modułów, według wcześniej określonych priorytetów, np: Early Equipment Management

- Quality Maintenance – stworzenie standardów jakości produktu

- Maintenance Prevention – stworzenie procedur dla zapobiegania potrzebie wykonywania Maintenance

- Zbudowanie systemu wspomagającego bezpieczeństwo, higienę pracy oraz ochronę środowiska (SHE)

- Rozszerzenie programu na całą organizację i ciągłe doskonalenie

Warsztat TPM

Szkolenie TPM przedstawia fundamenty Total Productive Maintenance, zapewniającego prewencyjne zarządzanie parkiem maszynowym i redukcję usterek i awarii. Omówione jest 7 kroków Autonomous Maintenance, programu włączającego operatorów maszyn w czynności przy utrzymaniu ruchu. Uczestnicy zapoznają się również z elementami Planned Maintenance systematyzującego pracę Działu Utrzymaniu Ruchu: dokumentacja stanu obecnego, system prewencji, eliminacja źródeł awarii, itp. Omówione zostają podstawowe mierniki TPM: OEE, MTTR, MTTR.

Praktyczna część warsztatu koncentruje się na pierwszych 3 krokach Autonomous Maintenance: uczestnicy demontują główne elementy maszyny oraz czyszczą wszystkie jej części w celu przeprowadzenia inspekcji i wykrycia usterek. W czasie akcji udokumentowane są również źródła zanieczyszczeń i miejsca trudno dostępne. Na zakończenie przeprowadzany zostaje audyt działań i stworzony plan akcji wdrożenia usprawnień na maszynach i w organizacji utrzymania ruchu.

Uczestnicy: max. 12 osób

Długość: 2 dni

- Filozofia TPM – historia, porównanie z tradycyjnym podejściem do utrzymania ruchu, rola produkcji i utrzymania ruchu

- Autonomous Maintenance (AM) – przedstawienie 7 kroków włączenia operatorów w system utrzymania ruchu

- Wdrażanie Kroku 1 AM – demontaż maszyny, czyszczenie części, inspekcja, identyfikacja usterek, źródeł zanieczyszczeń, miejsc trudno dostępnych

- Stworzenie wstępnych standardów czyszczenia i One-Point-Lessons (Jedno Punktowe Lekcje)

- Wdrażanie Kroku 2 AM – analiza 5Why i zaplanowanie usunięcia źródeł zanieczyszczeń i miejsc trudno dostępnych

- Wdrażanie Kroku 3 AM – ustalenie standardów czyszczenia, smarowania maszyn i usuwania luzów, przyporządkowanie osób i czasu

- Audyt Autonomous Maintenance – ocena działań i stanu maszyny przez uczestników, zaplanowanie działań korygujących

- Mierniki postępu działań: OEE, MTBF, MTTR, obliczanie wskaźników

- Wprowadzenie do Planned Maintenance (PM) – rola działu Utrzymania Ruchu w TPM, prewencja, eliminacja źródeł awarii, usprawnianie maszyn, 7 kroków wdrażania, wizualizacja zarządzania działaniami

- Przygotowanie do wdrożenia PM, priorytetyzacja urządzeń

- Usuwanie źródeł awarii, analiza 5Why, standardowy arkusz

- Stworzenie planu przeglądów i prewencji, standaryzacja i wizualizacja działań

- Quiz sprawdzający wiedzę

Wdrożenie

Dla większości organizacji wdrażających Operational Excellence według metodologii Lean Management, program TPM będzie głównie koncentrował się na wdrożeniu Autonomous Maintenance i Planned Maintenance.

- Wdrożenie kroków 1-3 AM na maszynie pilotażowej

- Implementacja kroków 4-5 AM na maszynie pilotażowej

- Rozpoczęcie wdrażania PM na maszynie pilotażowej, kroki 1-4

- Wdrożenie kroków 6-7 AM na maszynie pilotażowej

- Implementacja kroków 5-7 PM na maszynie pilotażowej

- Rozszerzenie programu na pozostałe maszyny według priorytetów