Kaizen oznacza ciągłe doskonalenie w języku japońskim. Jest to metodologia zarządzania, która zakłada, że małe lecz nieustannie wprowadzane usprawnienia przynoszą finalnie większe efekty niż duża reorganizacja firmy przeprowadzana raz na jakiś czas.

„Kaizen to niekończący się pościg za strategią prowadzącą do klasy światowej […] nieustanna strategia doskonalenia…każdego dnia, przez każdego pracownika i w każdym miejscu”*

*Masaaki Imai w przedmowie do polskiego wydania książki Gemba Kaizen

Cechy Kaizen:

- Niekończąca się eliminacja marnotrawstwa.

- Pomysły nie muszą być wielkimi wynalazkami technologicznymi ale małymi zmianami, które ułatwią i wyeliminują nieprzyjemną pracę, poprawią bezpieczeństwo pracy i oszczędzą czas.

- Rozwiązywanie problemów przy użyciu zdrowego rozsądku.

- Natychmiastowe wdrożenie rozwiązań.

Ponieważ do podtrzymania ciągle postępujących zmian potrzebny jest równy udział wszystkich pracowników zakładu, Kaizen przełamuje bariery organizacyjne i umożliwia przede wszystkim pracownikom liniowym wpływ na sposób w jaki wykonują swoją pracę. Wypracowywanie usprawnień w ten sposób jest wspierane poprzez stworzenie struktur pracy zespołowej oraz przez bezpośredni udział kadr zarządzających w działaniach doskonalących na poziomie pracowników liniowych.

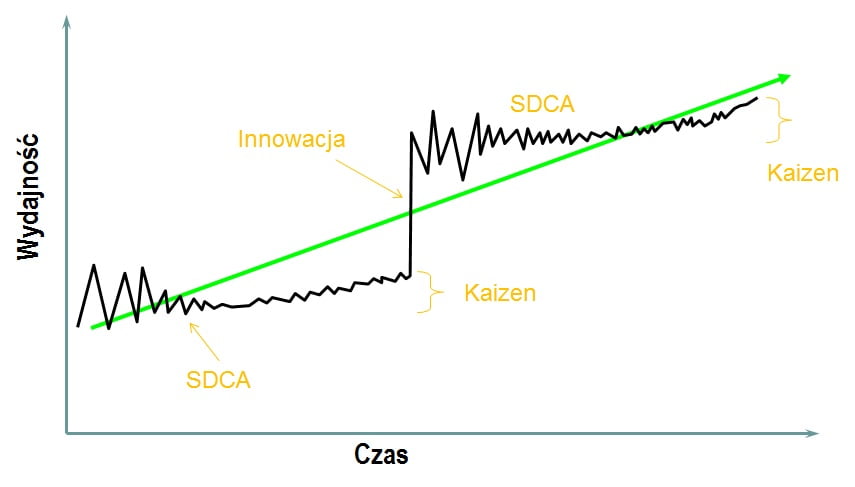

PDCA

Plan-Do-Check-Act jest najbardziej popularną metodą rozwiązywania nieskomplikowanych problemów w Kaizen. Na ogół identyfikowane jako koło ciągłego doskonalenia lub koło Deminga podzielone jest na cztery fazy:Plan – ustalenie celów, analiza problemu, zaproponowanie rozwiązania Do – wdrożenie pilotażu rozwiązania Check – sprawdzenie czy rozwiązanie przyniosło oczekiwane rezultaty Act – modyfikacja rozwiązania na podstawie fazy Check, standaryzacja i rozpowszechnienie na inne obszaryWarsztat Kaizen Blitz

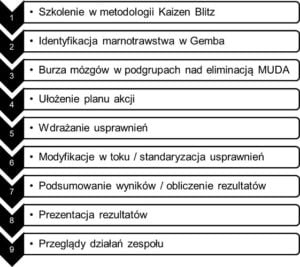

Warsztaty Kaizen Blitz (nazywane także Hoshin Kaizen), w przeciągu kilku dni usprawniają funkcjonowanie gniazda lub obszaru produkcyjnego.

Warsztat rozpoczyna się od szkolenia na temat Kaizen. Używając poznanych technik, zespół analizuje wybrany proces np. przy użyciu kamery video, identyfikuje marnotrawstwo i dokumentuje stan obecny. Następnie w trakcie burzy mózgów wypracowane zostają pomysły na usprawnienia i stworzony plan akcji na ich wdrożenie. Typowo większość z usprawnień zostaje wdrożonych w czasie warsztatu. Nowy proces zostaje udokumentowany i ustandaryzowany. Warsztat kończy się prezentacją rezultatów przed dyrekcją firmy.

Elementem wyróżniającym Kaizen Blitz jest natychmiastowe wdrożenie udoskonaleń. Po zakończonym przedsięwzięciu linia montażowa wraca do produkcji w nowym systemie. Typowym rezultatem Kaizen Blitz przeprowadzonym np. w gnieździe produkcyjnym jest stworzenie nowego layoutu redukującego powierzchnię, usprawnienie organizacji pracy i zwiększenie wydajności, redukcja zapasów w toku, skrócenie czasu przejścia przez proces i czasu cyklu oraz wiele innych korzyści.

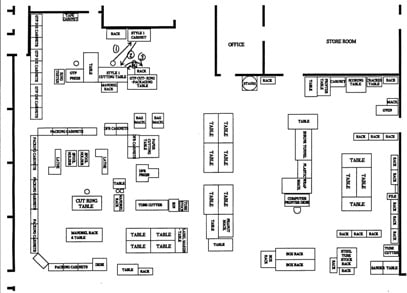

Case Study – produkcja uszczelek do pomp hydraulicznych

Produkcja uszczelek do pomp hydraulicznych mieści się na hali o powierzchni 1200 m2. Zakład produkuje dwa główne rodzaje produktów: sznury nasączone grafitem oraz pierścienie grafitowe. Proces wykonania zamówienia na sznur polega na ucięciu odpowiedniego materiału do pożądanej długości, zapakowaniu w firmowe pudełko, wydrukowaniu etykiety do wysyłki, uaktualnieniu w systemie MRP i przekazaniu zamówienia do działu wysyłki. Proces produkcji pierścienia jest podobny i dodatkowo zawiera formowanie pierścienia na prasie. W tych dwóch kategoriach istnieje około 10,000 różnych rodzajów produktów.Proces produkcji dla pierścieni jest zilustrowany na Wykresie 1. Ponumerowanymi strzałkami oznaczono drogę, jaka musi przebyć pracownik, aby wykonać zamówienie. Droga pokazana na wykresie prowadzi również do drukarki etykiet, która jest umieszczona w biurze inspekcji jakości poza halą produkcyjną.Proces usprawnień

Usprawnienia zostały wypracowane w czasie 5-dniowego warsztatu Kaizen Blitz, w którym brało udział 10 osób. Podczas warsztatu zespół przeanalizował istniejący proces dla głównych kategorii produktów, zilustrował go za pomocą wykresów i drogą burzy mózgów zaplanował zmiany prowadzące do wyeliminowania istniejącego marnotrawstwa.

Poniżej podane są bardziej istotne usprawnienia:

- Utworzenie komórek pracy w kształcie litery U według kategorii produktów, pozwalających na zgromadzenie wszystkich przyrządów i materiałów dla danej kategorii produktu w zasięgu ręki (redukcja przebywanej drogi z 150 metrów na 20 metrów)

- Opracowanie wizualnych standardów wykonywania operacji na każdym stanowisku (wyeliminowanie błędów jakościowych)

- Instalacja nowej drukarki etykiet w obszarze produkcji

- Standaryzacja wielkości opakowań dla pierścieni grafitowych (redukcja z 15 do 5 typów)

- Ujednolicenie programów w terminalu systemu MRP (skrócenie czasu wpisywania przesyłki z 5 min do 45 sec)

- Pozbycie się niepotrzebnego sprzętu: 6 stołów, 2 regałów, 1 prasy, 1 maszyny do owijania folią

Większość zmian została wprowadzona w czasie trwania warsztatu. Te elementy planu, których nie udało się zrealizować zostały wdrożone w przeciągu 30 dni od zakończenia warsztatu

Nowy proces produkcji

Po usprawnieniach proces produkcji dla pierścieni grafitowych jest pokazany na Wykresie 2. Wszystkie czynności, łącznie z drukowaniem etykiet są obecnie wykonywane w gnieździe produkcyjnym w kształcie litery U. Pracownik ma wszystkie materiały i narzędzia do wykonania pracy w zasięgu ręki.

Rezultaty

Proste usprawnienia w organizacji pracy pozwoliły na zwiększenie wydajności pracy na jednego pracownika o 14%. Czas przepływu zamówienia przez dział zmniejszył się o 17%, ilość zapasów w toku zmniejszyła się o 15% a obszar wymagany do produkcji zmniejszył się o 200 m2 lub 16%. Jakość wyprodukowanego produktu zwiększyła się z 95% do 98.5%.