5S utrzymuje wizualny porządek, czystość i dobrą organizację miejsca pracy. Nazwa pochodzi od pięciu japońskich słów zaczynających się na literę „S”. Analogiczne tłumaczenia również rozpoczynające się od litery S można spotkać w wiekszości głównych języków, również polskim.

Stosowanie 5S polega na usuwaniu nieprzydatnych przedmiotów z miejsca pracy (Sortowanie), wizualnym umieszczaniu wszystkich potrzebnych rzeczy na swoim miejscu (Systematyka) oraz na utrzymaniu zakładu pracy w nienagannej czystości (Sprzątanie). Poprzez (Standaryzację) wykonywania tych czynności, dyscyplinę oraz ciągłe usprawnianie metod pracy (Samodyscyplina), stworzony zostaje trwały system zapewniający ład i porządek na każdym metrze kwadratowym firmy.

Definicje 5S

1S - Sortowanie

Fizyczne odseparowanie rzeczy potrzebnych od niepotrzebnych i odpowiednie zadysponowanie rzeczami niepotrzebnymi.

2S - Systematyka

Wizualne oznakowanie i eksponowanie wszystkich potrzebnych rzeczy w taki sposób aby każdy mógł je znaleźć i bez problemu odłożyć na właściwe miejsce.

3S - Sprzątanie

Wyczyszczenie miejsca pracy na wysoki połysk w celu odkrycia usterek i innych problemów.

4S - Standaryzacja

Samemu ustalenie standardów pracy, które umożliwią sprawne stosowanie pierwszych 3S.

5S - Samodyscyplina

Utrzymanie dyscypliny w stosowaniu systemu, ciągłe podnoszenie poprzeczki i doskonalenie działań.

Wdrożenie 5S

Wdrożenie systemu zależy od charakterystyki przedsiębiorstwa, jego wielkości i branży. Większość firm, które odnoszą sukces podąża według następującego scenariusza:

- Stworzenie struktur wspierających proces wdrażania: Komitet Sterujący oraz koordynatorzy

- Podział firmy na obszary wdrażania i ułożenie roadmap pokazującej aktywności, wymagany czas oraz zasoby. Całość programu wdrożenia powinna zamknąć się w nie więcej niż 2-3 lata

- Przeprowadzenie wstępnych szkoleń w obszarach i pilotowanie wdrażania usprawnień, według roadmap

- Stworzenie systemu kontroli wdrażania, np. co miesięczny audyt, patrole na co dzień

- Stworzenie wizualnych miar VPM obrazujących krytyczne parametry procesu

- Rozpoczęcie spotkań przy tablicach VPM w celu zbudowania systemu ciągłego doskonalenia

Powyższy prosty schemat ilustruje „twarde” elementy wdrożenia zmiany. Firmy, które odnoszą sukces kładą tak samo duży nacisk na miękkie elementy zmiany: motywowanie pracowników, wyróżnianie sukcesów oraz kształcenie kadry managerskiej na prawdziwych liderów.

Szkolenie trenerów wewnętrznych

Umożliwia prowadzenie szkoleń i warsztatów 5S używając wewnętrznych zasobów, a także przejęcie procesu wdrożenia od konsultantów. Zobacz więcej.

Korzyści

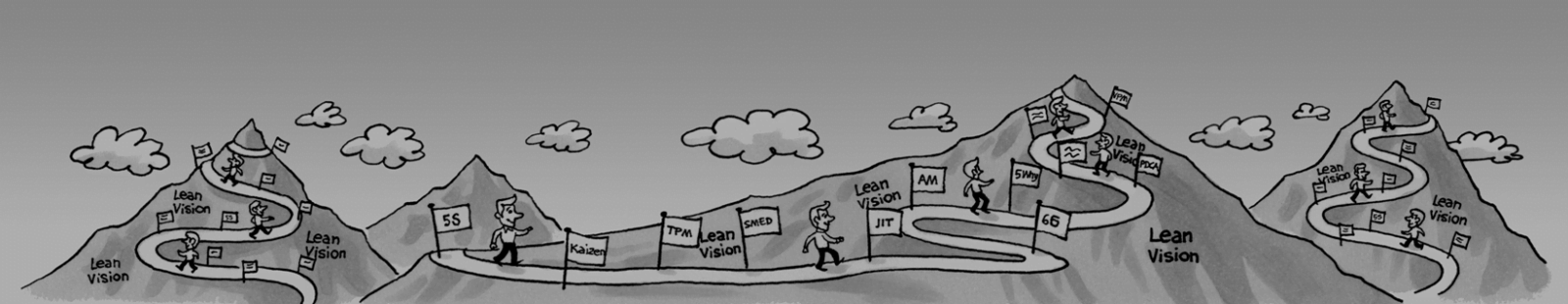

System pozwala na zwiększenie wydajności pracy, zmniejszenie awaryjności maszyn, podniesienie jakości produktów, obniżenie kosztów produkcji, a także podniesienie kwalifikacji całej załogi. 5S umożliwia ciągłe doskonalenie systemów produkcji i jest podstawą wprowadzania dalszych narzędzi Lean Management, takich jak Kaizen, SMED czy TPM.

Literatura

Warsztat 5S

Szkolenie łączy poznanie fundamentów z wdrożeniem zasad 5S w obszarze pilotażowym. Uczestnicy identyfikują i usuwają niepotrzebne rzeczy, ustalają system prawidłowego oznakowania i rozmieszczenia materiałów oraz porządkują obszar. Przeprowadzona zostaje również burza mózgów nad wdrożeniem usprawnień, które pozwolą utrzymać standardy.

Szkolenie zilustrowane jest przykładami zastosowania metodologii w przedsiębiorstwach różnych branż. Na zakończenie warsztatu odbywa się prezentacja zespołu przed dyrekcją firmy.

Uczestnicy: max. 12 osób

Czas: 2 dni x 8 godz.

DZIEŃ 1

- Wprowadzenie do 5S, fundamenty procesu ciągłego doskonalenia, powiązanie z Lean Management

- Symulacja 5S – zawody w budowaniu muru

- Omówienie 1S – usuwanie rzeczy niepotrzebnych

- Omówienie 2S – rola wizualizacji w zarządzaniu stanowiskiem pracy,

- Omówienie 3S – inspekcja podczas czyszczenia

- Opracowanie planu akcji wdrożenia 2S i 3S

- Wdrażanie 2S i 3S w obszarze pilotażowym

- Podsumowanie osiągnięć i przygotowanie do dnia 2

DZIEŃ 2

- Kontynuacja akcji w obszarze pilotażowym

- Omówienie 4S i 5S – standaryzacja działań i motywowanie pracowników

- Ustalanie standardów dla obszaru pilotażowego

- Audyt – ocena obszaru pilotażowego

- Podsumowanie rezultatów i zaplanowanie usprawnień do wdrożenia w terminie późniejszym

- Prezentacja rezultatów warsztatu przed dyrekcją firmy